摘要:槳葉密封改造實施后,經(jīng)過一年多的運行觀察,未發(fā)現(xiàn)輪轂有進水現(xiàn)象,保證了電廠的安全穩(wěn)定運行。

關(guān)鍵詞:輪轂;漏油;V型密封

掛治水電站為低水頭河床式電站,具有日調(diào)節(jié)性能,調(diào)節(jié)庫容710萬立方米。50年一遇設(shè)計洪水位為323.52m,500年一遇校核洪水位為326.46m,水庫總庫容5859萬立方米。電站總裝機容量為150MW,采用3臺單機容量50MW的ZZ-LH-595軸流轉(zhuǎn)槳式機組。電站保證出力42.5MW,多年平均年發(fā)電量4.021億kW·h,裝機年利用小時數(shù)2681h。

一、問題的發(fā)現(xiàn)及處理

掛治電廠#3機組漏油箱2008年開始出現(xiàn)油混水報警信號,后對漏油箱進行排油檢查,發(fā)現(xiàn)油內(nèi)含有水分,初步懷疑是槳葉密封損壞造成輪轂進水所致。2009年3月份#3機檢修對輪轂油進行取樣檢查時從底部排出水150L左右,在發(fā)現(xiàn)#3機組輪轂內(nèi)進水后立即邀請廠家人員到現(xiàn)場進行查看,廠家人員現(xiàn)場查看分析后,認為輪轂內(nèi)進水可能是由于槳葉密封磨損損壞所造成,建議對輪轂進行打壓試驗,檢查槳葉密封是否漏油。后對槳葉在全開位置、全關(guān)位置進行打壓試驗(壓力為0.5MPa,保壓1小時以上)及槳葉動作試驗,試驗結(jié)果均未發(fā)現(xiàn)槳葉密封有明顯滲漏及壓力下降現(xiàn)象,次日在槳葉全關(guān)位置進行打壓試驗時,槳葉密封處約一小時有數(shù)滴油液滲出。隨后電廠對輪轂內(nèi)油全部更換,并定期進行漏油箱排水工作。

二、問題的分析

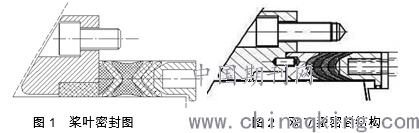

圖1? 槳葉密封圖????????????????? 圖2? 雙V型密封結(jié)構(gòu)

掛治電廠的槳葉密封是單V組型結(jié)構(gòu),V型口向輪轂內(nèi)部,如圖1所示。單 V 組型密封的原理是利用溝槽徑向尺寸與密封件尺寸的差異使密封件被壓縮,產(chǎn)生預(yù)緊壓力,在密封面上獲得一 定的接觸壓力,形成對介質(zhì)的密封(見附圖)。從現(xiàn)場使用的效果上來看密封油的一面沒有多少問題,主要是密封水的一面沒有封住,導(dǎo)致油箱進水!由于單 V 型結(jié)構(gòu)只是單向密封,掛治電廠選擇了密封油一面,自然水一面就會形成通路形成掛治電站的單V 組型結(jié)構(gòu)泄露。

三、處理的方案

為徹底解決#3機組輪轂進水的問題,通過對國內(nèi)較為知名的專業(yè)密封廠家進行調(diào)研,最后決定采用雙V型密封結(jié)構(gòu)。

雙 V 型密封的結(jié)構(gòu)特點及優(yōu)點如下:

a、V 型密封具有“自密封”性。在自由狀態(tài)下 V 型密封的外徑比填料腔內(nèi)徑大,密封的內(nèi)徑比活塞桿外徑小,這樣裝配好就有一定量的過盈,再加上 支撐環(huán)的頂推作用,即使不施加油壓力,其唇口也能封住一定壓強下的介 質(zhì)。

b、允許有一定的偏心運動與偏心載荷。因為密封件自由狀態(tài)下就有一定的過 盈量,只要是在生產(chǎn)制造、或者是使用過程中出現(xiàn)溝槽徑向?qū)挾茸兓坎?超過預(yù)設(shè)的壓緊量時都可以保證能夠封住介質(zhì)。

c、密封元件在溝槽中受介質(zhì)壓力時能利用自身的結(jié)構(gòu)均勻圓周方向壓力。當(dāng) V 組裝入溝槽中后,唇口部位有足夠的空間來變形和產(chǎn)生預(yù)緊壓力,不會 干涉和影響到鄰近部分的密封變形擠壓,這樣就保證了密封能夠很好效 果。

d、高壓環(huán)境中可以使用多重 V 型圈來保證密封的可靠性。

e、能夠耐沖擊壓力和振動。水輪機在運行過程中存在較大的振動和壓力脈動,這種 V 組結(jié)構(gòu)的耐振動和耐沖擊壓力的特性為水輪機長期安全可靠運 行提供了保證。

f、當(dāng)密封圈不能軸向套裝時可以切口、冷粘使用,甚至在 V 圈數(shù)量足夠多時,安裝時只要將切口互相錯開即可,也不會影響使用效果。這使得水輪機不拆卸葉片的情況下更換密封非常方便。

g、密封件的材料選用進口德國拜耳公司的新型 PU-聚醚型聚氨酯,其整體綜合性能優(yōu)越。此材料耐磨性能是丁腈橡膠的 50 倍;耐油性能和聚硫橡膠 相當(dāng)比丁晴橡膠還要好;此材料還有很高的強度,在與橡膠硬度相同的情 況下,其拉伸強度、撕裂強度均比丁晴橡膠高出很多,在與塑料硬度相同 的情況下,其彎曲強度和沖擊強度均比塑料高。

h、新型 PU-聚醚型聚氨酯具有很好的機加工性能,可以根據(jù)密封位置的實際 尺寸來設(shè)計、制造,這在一定程度上可以減少對密封面的修復(fù)需求。

四、改造方案

(1)不改變機組原有的密封腔結(jié)構(gòu)尺寸,為保證槳葉密封實現(xiàn)雙向密封,將密封結(jié)構(gòu)型式設(shè)計為雙向“V”型形式,即兩層V型密封條加X形支撐圈加一層反向的單層V形密封條,如圖2所示。

(2)V形密封條及X形支撐圈的材料為PU-聚醚型聚氨酯,X形支撐圈帶有裙邊,可與V型密封一起實現(xiàn)密封作用。

(3)根據(jù)新密封重新加工一套密封壓環(huán),減小壓環(huán)的厚度,以增加密封腔的容積;

(4)外部壓蓋空缺處用尼龍材料填補,起到一定的密封作用。

(5)根據(jù)實際測量的數(shù)據(jù)和設(shè)計計算的結(jié)果加工PU 密封組件,派有經(jīng)驗的技術(shù)人員,現(xiàn)場進行槳葉密封的安裝。

僅須在現(xiàn)場進行密封面質(zhì)量及尺寸進行復(fù)核。如果密封面上有深度超過0.5mm 的凹陷坑,則進行局部補焊及修磨處理。雙V 型結(jié)構(gòu)

b、按照實際測量的數(shù)據(jù)加工雙 V 型 PU 密封組件并送抵工地進行安裝。密封組件按原設(shè)計空間擬采用內(nèi)、外各一道 V 型密封的結(jié)構(gòu)(見附圖)。按照 V 型密封的試驗結(jié)果看,單道密封即可達到 10MPa 的耐壓強度,而掛治電 站槳葉密封的耐壓需求不超過 1MPa,安全裕度有充分的保證;至于密封壽 命,主要取決于密封面的粗糙度及波浪度,這在組裝前采用相應(yīng)的手段可 以保證達到要求。由于安裝密封件的空間受到限制,我們不推薦采用減薄 V 型密封件的厚度來增加密封件的圈數(shù)這種方法,因為太薄的 V 型密封件 存在自身剛度差、唇口穩(wěn)定性差的缺點,對密封效果反而不利。

c、按照轉(zhuǎn)輪的組裝程序進行槳葉密封的密閉性試驗及轉(zhuǎn)槳密封性能試驗,達到合格要求后再進行后續(xù)安裝程序。

d、從密封的結(jié)構(gòu)看,密封的使用效果還取決于 V 型密封唇口的壓緊量,而 此量與外側(cè)密封壓塊的穩(wěn)固有直接關(guān)系,因此,組裝時應(yīng)采取適當(dāng)?shù)拇胧?確保密封壓塊不因水流的沖刷而發(fā)生松動;另外,內(nèi)側(cè)彈簧彈力的均勻度 也直接影響到 V 型密封所受的壓緊力,因此,彈簧的制作需要有合適的品 質(zhì)保證。

槳葉密封改造實施后,經(jīng)過一年多的運行觀察,未發(fā)現(xiàn)輪轂有進水現(xiàn)象,說明掛治電廠輪轂進水問題得到了徹底解決,說明這種密封結(jié)構(gòu)對解決水輪機槳葉漏油漏水問題有著良好的應(yīng)用效果,對水電廠同類問題具有良好的借鑒意義。

尹貴恒、湖南五凌電力工程有限公司? 410004